Die Kühlkettenlogistikbranche hat sich in den letzten Jahren rasant entwickelt, und die Nachfrage nach intelligenten Kühlkettenlagern ist stetig gestiegen. Verschiedene Unternehmen und staatliche Plattformen haben automatisierte Lager errichtet.

Das von Nanjing Inform Storage investierte Kühlhausprojekt in der Entwicklungszone Hangzhou wurde in Betrieb genommen. Das Projekt umfasstKühlhaus, Frischhaltelagerung, Lagerung bei konstanter Temperatur, allgemeines ZolllagerUndunterstützende Einrichtungenund setzt automatische, intelligente Lagertechnik ein. Wir bieten intelligente Kühlkettenlagerung und einen intelligenten Kühlkettenbetrieb, die sich für umfassende Logistikzentren für importierte Lebensmittel eignen und die Lagerung, Verarbeitung und den Vertrieb von Tiefkühl- und Kühlwaren abdecken.

1. Projektübersicht

-Chinesisches Neujahr300 Millionen

- 12.000 Tonnen

- 8.000 Tonnen

- 30846,82 Quadratmeter (46,27Mu)

- 38.000 Quadratmeter

- 660 Tonnen Güter

- 12.000 Tonnen

- 144.000 Tonnen pro Jahr

Dieses Projekt befindet sich im grenzüberschreitenden E-Commerce-Park der Wirtschaftsentwicklungszone Hangzhou und deckt den Bedarf der umliegenden Region an importierten Frischwaren, Fleisch- und Fischprodukten. Die Gesamtinvestition für das Projekt beträgt ca.Chinesisches Neujahr300 Millionen, und die gesamte Baumaßnahme ist ein Tieftemperatur-Kühlhaus mit einer Lagerkapazität von12.000 Tonnenund ein Kühlhaus mit einer Lagerkapazität von8.000 TonnenEs umfasst ein Gebiet von30846,82 Quadratmeter (46,27Mu), mit einer Geschossflächenzahl von 1,85 und einer bebauten Fläche von38.000 QuadratmeterEs bietet umfassende Logistikdienstleistungen wie Quarantäne, Inspektion, Zollager, Tiefkühl- und Kühllagerung, Verarbeitung und Vertrieb. Das Inspektionslager kann prüfen660 Tonnen Gütergleichzeitig und das Kühlhaus mit einer Speicherkapazität von nahezu12.000 Tonnenkann das Geschäftsvolumen an importiertem Fleisch von144.000 Tonnen pro Jahr.

- Tdrei Kühlhäuser&Lagerung bei Raumtemperatur

- 16.422 Fracht Räume&8.138 Frachtplätze

- 10 Spuren&4 Fahrspuren

- 7 Stapelkrane&4 Stapelkräne

- 4 RadioShuttlebusse&4 Stapelkräne

- ICHEingehend und ausgehendcFörderanlagen

- 180Palette/Stunde (Ein- + Ausgang)&156Palette/Stunde (Ein- + Ausgang)

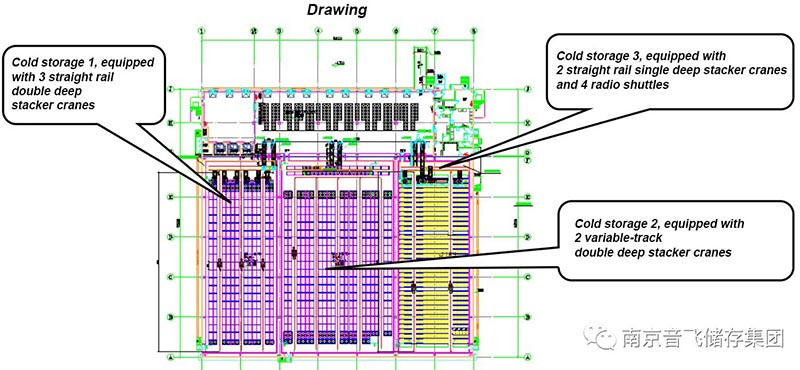

Dieses Projekt ist unterteilt indrei KühlhäuserUndeinsNormalTemperaturlagerung:

Die Gesamtplanung der drei Kühlhäuser umfasst16.422 Fracht Räume. Durch10 Fahrspuren, 7 Regalbediengeräte(einschließlich2-Gleis-Doppelzug-tiefStapelkrane), 4 RadioShuttlebusseUndeingehende und ausgehendecFörderanlagenDie automatische Ein- und Auslagerungsfunktion ist realisiert. Die Gesamtbetriebseffizienz der drei Lager übersteigt180Palette/Stunde (Ein- + Ausgang)

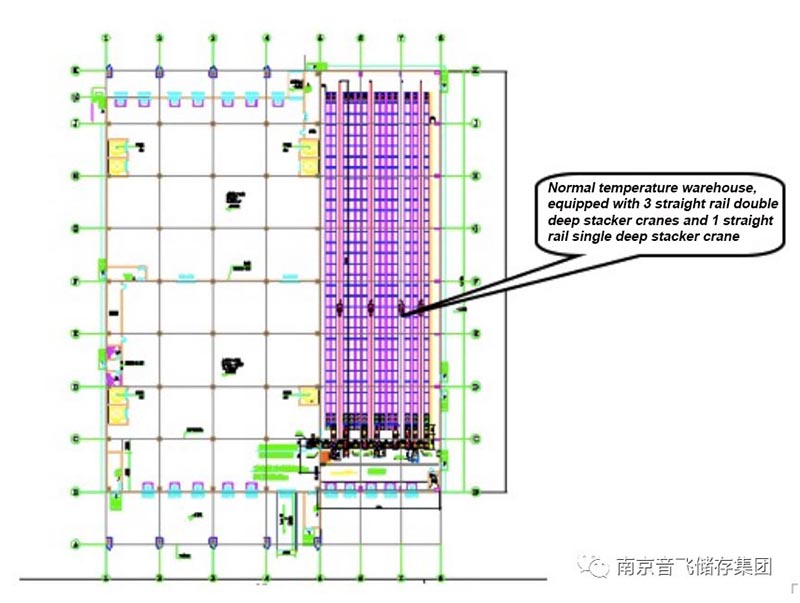

NormalTemperaturlager:Der Plan beinhaltet eine Gesamtplanung von8.138 Frachtplätze. Durch4 Fahrspuren, 4 StapelkräneUndeingehende und ausgehendecFörderanlagen,Die automatische Wareneingangs- und -ausgangsfunktion ist realisiert. Zusammengesetzte Betriebseffizienz.156Palette/Stunde (Ein- + Ausgang)

Alle Palettenetiketten verwenden Barcodes zur Informationsverwaltung. Vor der Einlagerung werden die Paletten mit einer Außendimensionierungs- und Gewichtsmessung ausgestattet, um eine sichere Lagerung der Waren zu gewährleisten.

Layout des Kühlhauses:

Layout eines Lagers mit normaler Temperatur:

2. StaplerCrane + Shuttle-System

Das automatische, dichte Lager in Form vonStapelkran + Shuttlenutzt die Eigenschaften aus, die die Stapelkran verläuft in Längs- und Querrichtung der Hauptfahrbahn und diependelnDie Fahrspur ist als Nebenspur vorgesehen. Die beiden Geräte werden über das System koordiniert.WCS-Softwareum das Kommissionieren und Einräumen der Waren abzuschließen.

Hauptfunktionsprinzip:

Eingehend:Die Produkte werden nach dem automatischen Stapeln über das Förderband in den Lagerbereich des automatisierten Lagers transportiert; die Paletten werden von der Stapelkran Die Waren werden am Ende des vom WMS-System zugewiesenen Fahrwegs platziert und per Funkshuttle zum anderen Ende transportiert. Die gleiche Produktcharge wird im selben Gang gelagert.

AusgehendDer Shuttle transportiert die vorgesehenen Güter zum Anschlagpunkt des Untergangs, der Regalbediengerät nimmt die Güter durch die Gabeln auf, platziert sie auf dem Ausgangsförderband und transportiert sie mit Gabelstaplern oder anderen Fördergeräten zur Auslieferung.

FunktionEinführung vonRegalbediengerät + Shuttle-System:

Quittung- kann verschiedene Materialien und Halbfertigprodukte von Lieferanten oder Produktionsstätten annehmen;

Inventar- die Einlagerung der entladenen Güter an den vom automatisierten System festgelegten Orten;

Abholen- die vom Kunden benötigten Waren gemäß der Nachfrage aus dem Lager entnehmen, häufig unter Anwendung des FIFO-Prinzips (First-In, First-Out);

Lieferung- wird die Ware wie gewünscht zum Kunden bringen;

Informationsanfrage- kann jederzeit die relevanten Informationen des Lagers abfragen, einschließlich Bestandsinformationen, Betriebsinformationen und anderer Informationen.

3. Projektvorteile

Automatisiertes Intensivlager mit Regalbediengerät und Shuttle:

① Vollautomatisierte Prozesse können implementiert werden, umidie Arbeitseffizienz verbessern und die Arbeitszeit erheblich reduzieren;

②Gute Sicherheit, weniger Gabelstaplerkollisionen;

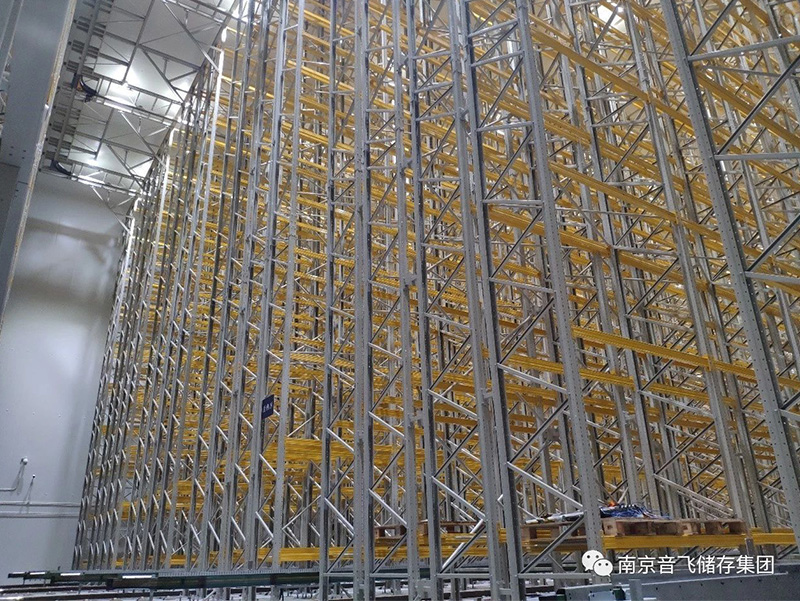

③ Hochdichte Speicherung,Die Lagerauslastung wurde deutlich verbessertals Straßenbaukrane;

④Hohes Preis-Leistungs-VerhältnisDie Kosten für ein Lagerplatzsystem mit Einheitslagerung sind niedriger als für ein Regalbediengerät mit Fahrbahnregalkran;

⑤ Die Operationsmethode istflexibel.

Der Einsatz der Technologie intelligenter Shuttles im Bereich der automatisierten Lagerhaltung, durch die Kombination eines intelligenten Shuttlesystems mit einer dichten Regalanordnung, verbessert die Raumausnutzung der Lagereinrichtungen erheblich und spart Land.

NanJing Inform Storage Equipment (Group) Co.,Ltd

Mobiltelefon: +86 25 52726370

Adresse: Nr. 470, Yinhua Street, Bezirk Jiangning, Nanjing Ctiy, China 211102

Webseite:www.informrack.com

E-Mail:[email protected]

Veröffentlichungsdatum: 10. Mai 2022