Angesichts der rasanten Entwicklung der Lebensmittel- und Getränkeindustrie und der steigenden Anforderungen der Verbraucher an Lebensmittelsicherheit und -qualität haben sich Zentralküchen zu einem unverzichtbaren Bindeglied in der zentralisierten Beschaffung, Verarbeitung und Verteilung entwickelt, wobei ihre Bedeutung immer deutlicher wird.

Durch die Nutzung seiner Expertise in den Bereichen Logistikautomatisierung und Lagerverwaltung,Informationsspeicherungwar verantwortlich für die gesamte Projektplanung, Installation, Inbetriebnahme, Verpackung der Waren und den Transport sowie für die Erstellung von Betriebs- und Wartungshandbüchern.

Die automatisierten Anlagen in diesem Projekt lassen sich im Wesentlichen in drei Teile gliedern: das automatisierte Staplersystem in Lager A, das Vierwege-Shuttlesystem in Lager B und das AGV-Gabelstaplersystem in Lager A.

Derautomatisiertes StaplersystemLager A ist mit einem einspurigen und einem doppelspurigen Hochregallager mit geraden Schienen ausgestattet, insgesamt stehen 1.535 Lagerplätze zur Verfügung. Das System besteht aus einem automatisierten Lager- und Kommissioniersystem (AS/RS) und einem mehrstöckigen Lager. Im ersten Stock von Lager A werden fahrerlose Transportstapler für den Wareneingang eingesetzt.

Um die Sicherheit der Stapler, der Bediener und der Güter zu gewährleisten, hat Inform Storage die Stapler mit verschiedenen Sicherheitsfunktionen ausgestattet: Schutz vor erzwungener Verzögerung, Endanschlagschutz, Schutz vor horizontaler Verfahrwegbegrenzung, erzwungene Verzögerung beim Anheben, Schutz vor Hubwegbegrenzung, Palettenabweichungserkennung, Erkennung der realen und virtuellen Position, Schutz vor Drehmomentbegrenzung bei Gabelverlängerung, elektrischer Verriegelungsschutz, Not-Aus-Schalter und mehr.

DerVier-Wege-ShuttlesystemLager B verfügt über ein Kühlhaussystem mit 13 Vierwege-Shuttles, 5 Aufzügen und insgesamt 4.340 Lagerplätzen. Es besteht aus einem automatisierten Lager- und Kommissioniersystem (AS/RS) und einem mehrgeschossigen Lager, das sich vom ersten bis zum vierten Obergeschoss erstreckt. Funktionell ist es in den vorderen Lagerbereich und den hinteren Kühlhausbereich unterteilt. Im vorderen Lagerbereich werden Wareneingang und -ausgang, Kommissionierung („Ware-zum-Mann“) und Kartonsortierung bei Temperaturen zwischen 0 und 4 °C abgewickelt.

Der vordere Lagerbereich im ersten Obergeschoss dient der Warenannahme und dem Warenausgang bei Temperaturen von 0–4 °C. Im zweiten Obergeschoss finden die Kommissionierung und Sortierung der Kartons statt, ebenfalls bei 0–4 °C. Das dritte und vierte Obergeschoss sind für den Betrieb bei Raumtemperatur vorgesehen. Der hintere Kühlraum verfügt über drei Kühlzellen: Die erste und dritte Kühlzelle sind Tiefkühllager mit Temperaturen von -25 bis -18 °C, während die zweite Kühlzelle als kombinierter Kühl-/Gefrierraum mit Temperaturen von -25 bis 10 °C dient.

DerVierwege-Palettenshuttleist ein intelligentes Gerät für den Transport von palettierten Waren. Es kann sich sowohl längs als auch quer bewegen und so jede Position im Lager erreichen. Die horizontale Bewegung und Entnahme von Waren innerhalb der Regale erfolgt durch einen einzigen Vierwege-Shuttle. Durch den Einsatz eines Lifts zum Wechseln der Etagen wird der Automatisierungsgrad des Systems deutlich erhöht, wodurch es zur neuesten Generation intelligenter Fördertechnik zählt.Hochdichte Palettenlagerlösungen.

Das Vertikalförderband ist eine entscheidende Komponente für den vertikalen Transport im Vierwege-Shuttle-System. Es dient hauptsächlich der Ein- und Auslagerung von Waren auf verschiedenen Etagen sowie dem Etagenwechsel des Vierwege-Shuttles.

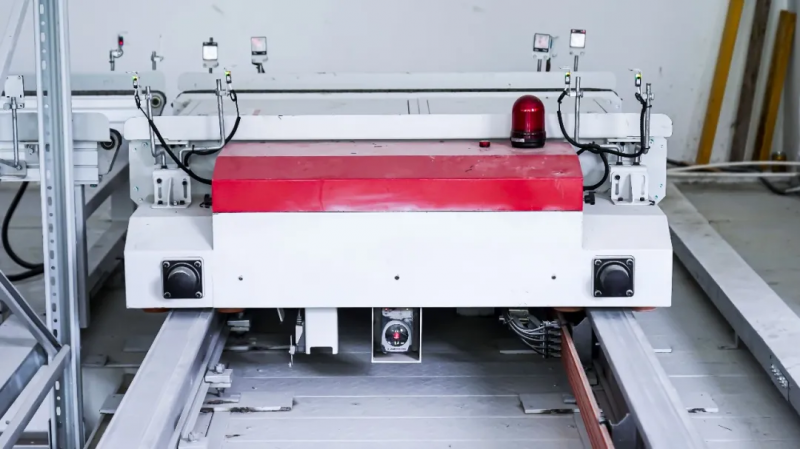

Das schienengeführte Fahrzeug (RGV) arbeitet auf einem Zweischienen-Vierradsystem mit lasergestützter Navigation zur Positionierung. Es wird üblicherweise zum Gütertransfer zwischen Förderbändern eingesetzt. Das Steuerungssystem basiert auf Laserpositionierung für eine präzise Positionsbestimmung. Dank seines modularen Aufbaus lässt es sich an verschiedene Anforderungen anpassen. Die Tragkonstruktion der Förderbänder besteht aus speziellen Trägern, was die Installation flexibler und einfacher gestaltet.

Als wichtiger Bestandteil unserer Strategie für intelligente Kühlkettenlogistik zielt das Projekt der Zentralküche darauf ab, ein modernes Lebensmittelverarbeitungszentrum zu schaffen, das die Verarbeitung landwirtschaftlicher Produkte, die Kühlkettenlagerung und die intelligente Verteilung integriert.

Seit Projektbeginn hat es breite Aufmerksamkeit und Unterstützung von der lokalen Regierung und verschiedenen gesellschaftlichen Gruppen erfahren. Wir haben erfolgreich ein durchgängig intelligentes Management realisiert, von der Rohstoffbeschaffung bis zum Versand der Fertigprodukte, und gewährleisten so Lebensmittelsicherheit und Frische. Das Projekt hat maßgeblich zur lokalen Wirtschaftsentwicklung beigetragen und die Bemühungen zur Revitalisierung des ländlichen Raums unterstützt.

InformierenWir halten an unserer Entwicklungsphilosophie „kundenorientiert und wertorientiert“ fest und konzentrieren uns verstärkt auf Kühlkettenlogistik und Lebensmittelverarbeitung. Wir werden weiterhin technologische Innovationen und Produktverbesserungen vorantreiben. Mit dem Zentralküchenprojekt als neuem Ausgangspunkt wollen wir unsere Marktpräsenz weiter ausbauen und die Zusammenarbeit mit vor- und nachgelagerten Unternehmen entlang der Lieferkette stärken, um gemeinsam ein intelligentes, effizientes und umweltfreundliches Kühlkettenlogistiksystem zu schaffen!

Veröffentlichungsdatum: 06.09.2024